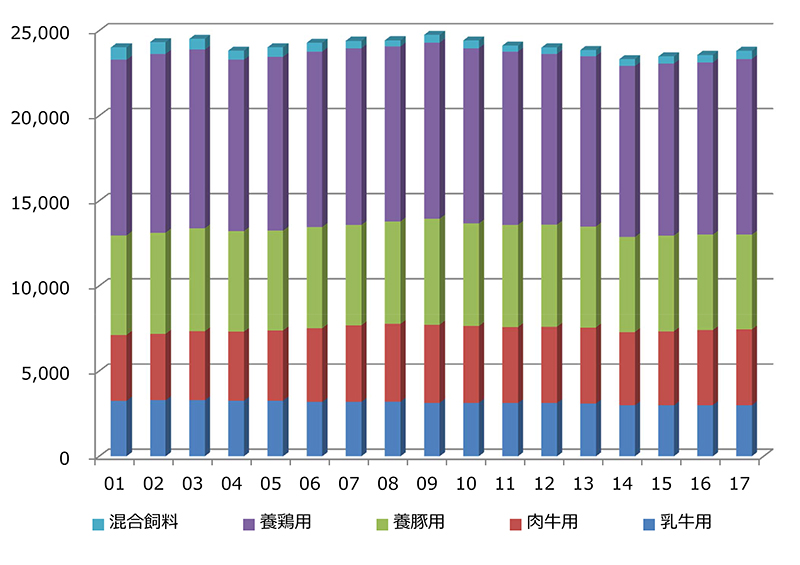

日本の配・混合飼料の製造量 は年間2,300万トン前後で推移して おり、その畜種別内訳は、産卵鶏用けが24~25%、ブロイラー用が15~17%、豚用が25~26%、乳牛用が13~14%、肉牛用が16~19%、混合飼料が2~3%となっています。

畜種別の配合飼料製造量 (万トン)

FAQ

質問をクリックすると、回答が表示されます。

Q. 配合飼料にはどんな種類があるのですか?

家畜毎、発育段階毎にそれぞれに適した栄養成分を含有した飼料が製造販売されています。また、季節(寒暑)によって栄養成分の変更や、飼養成績(産卵、成長など)によっても配合する原料の内容が変更されています。

牛用飼料はイネワラや牧草と併用して給与されますが、その他は配合飼料単独で給与されます。主な種類は次のとおりです。同じ種類の飼料でも内容の異なる製品が数多く製造販売されています。

- 採卵鶏用:幼すう用、中すう用、大すう用、成鶏用(産卵前期・中期・後期用などの種類があります)、種鶏用

- ブロイラー用:餌付用、肥育前期用、肥育後期用、種鶏用

- 豚用:人工乳(餌付用、前期・中期・後期用などの種類があります)、子豚用、肉豚用、種豚用(育成用、妊娠期用、授乳期用、雄用などがあります)。

- 乳牛用:乳用乳、人工乳、育成用、搾乳用(併用する牧草などの内容により給与する配合飼料が異なります)

- 肉牛用:代用乳、人工乳、育成用、肥育用(ホルスタイン去勢牛用、交雑種用、和牛用などがあります)

- その他 :うずら用、合鴨用など

- 養魚用 :ブリ用、タイ用、ウナギ用、トラフグ用、コイ用、アユ用、マス用など魚種毎に配合飼料があります。また稚魚用から始まって発育段階により種々の配合飼料が供給されています。

以上のように生産者の方々は状況に応じた配合飼料を給与し、高い生産性を保つための努力をしています。その要望に応じるため飼料メーカーは大変多くの種類の配合飼料を供給しています。1工場で100~200種類の配合飼料を製造しているところも珍しくありません。

Q. 配合飼料にはどのような形態がありますか?

マッシュ状(粉状)

いろいろな粒度の製品があります。

- 肉豚用飼料

- ブロイラー用飼料

ペレット状

マッシュ製品を加熱加工し、鉛筆を細長く輪切りにしたような形状にした製品で、直径が2.5mm~8.0mm程度の製品があります。

飼料原料の粒度の違いなどによる製品内の分離・バラツキや、鶏用飼料などでは選り食い(粒度の粗いとうもろこし等を先に食べてビタミンやミネラルなどが多く含まれている粉状の部分を残してしまう)を防ぐことが出来ます。

一般的に飼料をペレット加工することで、摂食量の向上が見込まれ、発育に好影響を与えます。また、加工工程で加熱されることによりデンプン質のアルファ化が進み消化性が高まります(ただし、アルファ化の程度は、エキスパンダー加工*やフレーク加工に比べれば低いものです)。

搬送などにより多少の砕けが発生し粉が出るとは避けられません。

(*ペレット加工よりも高圧・高温加工したもので、デンプン質のアルファ化がかなり高まることで、消化性が向上し、嗜好性も良くなります。膨化し嵩(かさ)が大きい状態になるため、普通はエキスパンダー加工後に粉砕やペレット加工して家畜が食べやすいように処理されます。エキスパンダー加工よりもさらに高圧高熱加工したものが、スナック菓子やペットフードなどに見られるエキストルーダー加工になります)。

- ペレット状飼料・牛人工乳

- ペレット状飼料・牛サプリメント

クランブル状

ペレット製品を粗砕きにした製品で、製造効率の高い大きいサイズのペレットを砕くことで給与家畜に適した粒度にしています。ペレット加工とほぼ同じ効果が期待できます。

- クランブル状飼料・肉豚用

顆粒状

非常に小さな粒状に加工した製品で、主に餌付~離乳時期の子豚に与える人工乳に用いられる加工法です。

幼動物に与える飼料は、粒度は細かく、また、脱脂粉乳などの乳原料を多く配合されており、油脂の添加も多いのが一般的です。そのため、そのままの形状(マッシュ状)では、吸湿や固化し易く、給餌器内壁への付着も起きやすいため、これを防ぐために顆粒化が行われます。

豚の発育初期に与えるためペレット製品よりも細かい状態にしてあり、顆粒化することにより、子豚が食べやすく、嗜好性が高くなるため、よく食べることで発育の度合いも高まります。

- 顆粒状飼料・豚人工乳

フレーク状

トウモロコシや大麦などを加熱圧ペン加工したもので、マッシュ状のものと混合したり(フレーク&マッシュ製品、ペレット状のものと混合(フレーク&ペレット製品)します。

加湿加熱することでデンプン質のアルファ化が促進され、消化製が高まります。また、粒を平たく大きくすることによって、牛の嗜好性が高まります。また、その形状が、牛の第一胃(ルーメン)*に刺激を与え、その働きを良くする効果があります。

(* 牛は4つの胃を持ち、4つの胃のうち一番大きなルーメン内には沢山の有用な微生物等が存在しています。これらの微生物の働きにより鶏豚のような単胃動物が消化し難い繊維質などを有効にエネルギーに変えることができます。また多くのビタミンなども自身で作ることが出来ています)

- フレーク & マッシュ状飼料・和牛用

- ペレット&フレーク状飼料・肥育牛用

バルキー状

ヘイキューブなどの牧草や綿実のような繊維に富んだ原料を配合したもので、牛用飼料として使用されます。

- バルキー状飼料・乳牛用

代用乳

牛の哺乳期に40~42℃程度の温湯に溶かしてミルクの代用として給与する製品でマッシュ状や微顆粒状になっています。250gを6~8倍に希釈して1日2回給与する方法が一般的ですが種々の給与バリエーションがあります。生後初乳を飲ま せた後5~7週間人工乳と併用して給与します。

Q. 配合飼料の原料にはどんなものがあるのですか?

配合飼料の原料としては、とうもろこし(畜産用飼料では主原料)や麦類などの穀類、大豆粕やナタネ粕などの植物粕、魚粉(水産用飼料では主原料)やポークチキンミール、及び脱脂粉乳・濃縮ホエー等の乳製品のような動物性たん白質、ふすまや脱脂米ぬか、とうもろこしを原料としたエタノール発酵粕(DDGS)などのそうこう類、炭酸カルシウム・りん酸カルシウムなどの主要ミネラル原料、さらにビタミン類や鉄分等の微量ミネラル類、アミノ酸、および抗菌性物質(法律によって認可されたもので使用量や使用期間が定められており、畜産物に残留しないように規制されています)などが使用されています。殆どが輸入または輸入品由来の原料です。また多くの原料は大豆粕(大豆油の搾り粕)のような食品製造の副産物を有効利用したものです。

- (トウモロコシ)

- (小麦)

- (大豆粕)

- (ナタネ粕)

- (魚粉)

- (ポークチキンミール)

- (脱脂粉乳)

- (濃縮ホエー)

- (フスマ)

- (脱脂米ぬか)

- (DDGS)

- (炭酸カルシウム)

(一社)日本科学飼料協会「新編飼料原料図鑑」より

Q. 配合飼料は どのように製造されるのですか?

- 配合飼料は、配合設計に基づいて、ほとんどコンピューター制御によって製造されています。配合設計とは、原料の成分分析を活用して、対象とする家畜などの必要栄養量を満たすように原料の使用比率を定めるもので、家畜の嗜好性や原料コストも加味してコンピューターにより計算される例がほとんどです。

- 配合の内容や加工方法(微粉砕、液体原料(糖蜜、油脂など)添加、固形化(ペレット化、クランブル化)、フレーク原料や粗飼料原料との混合など)は、飼料メーカーの試験研究に基づいて各社が独自性を持ったノウハウ部分になります。

- 原料受入時、配合完了時、製品の加工処理完了時、出荷製品など要所要所でサンプリングや品質検査が行なわれています。

- 製品タンク投入時点で製品の最終形になります。

関連資料

より詳細に知りたい方はこちらをご覧下さい。

・飼料工程の説明

・飼料製造ブロック図(PDF)

Q. 飼料の安全性確保のためにはどのような規制が行なわれているのですか?

配合飼料の安全性を確保するために、大きく分けて行政による規制と民間による自主規制が行なわれています。

行政による規制 の一番根幹となっているのは飼料安全法(飼料の安全性の確保及び品質の改善に関する法律)で、この法律に基づき各種の農林水産省令やガイドラインなどが通知されています。またこれらが遵守されているか確認するために各配合飼料工場に対して(独)農林水産消費安全技術センター(FAMIC)や都道府県が立入検査などを行っています。

詳細はコチラをご覧ください。

Q. 安全な飼料を製造するために、配合飼料メーカーはどんなところに重点をおいて管理してい るのですか?

安全な原料を使用することが一番の飼料安全対策となります。この点を最重要視して管理すれば、配合飼料の製造過程で有害物質が混入するリスクは原料由来に比べれば非常に低いと言えます。ただし、抗菌性飼料添加物などのコンタミネーション(抗菌性飼料添加物無添加飼料への抗菌性飼料添加物の混入)、異物異種原料混入、カビの発生、サルモネラ汚染などのリスクは存在しますので、これらの防止には細心の注意を払って製造管理を行っています。

製造過程での基本は5S(整理、整頓、清掃、清潔、躾)の徹底です。手順書に基づき製造管理し、工程毎に責任の持てる仕掛品を次の工程に渡し、記録を残すことを基本としています。その ため、通常工程毎にチェックすべき事柄も定められています。

以下に主な重要な管理ポイントを挙げます。

原料購入

● 少なくとも年1回は、海外も含め安全に関して生産・製造管理状況の確認を行っています。また、海外の情報収集にも務め予防保全を図っています。

● 飼料添加物などの採用に関してはMSDS(安全データーシート)を入手し確認して使用開始をしています。

● 適宜先行サンプルを入手して有害物質等の分析検査を行っています。

● 有害物質について、定期的にサーベイランス・モニタリング検査を実施し、安全性確認とリスク評価を実施しています。

原料受入工程

製造の入り口であり、最も重要な管理ポイントです。

● 五感による受入検査で原料の異常の発見に注力しています(異物、カビ、品温、標準品との差異(色、臭い、粒度)などが検査対象になります)。

● サンプリングを行い、適宜分析を行っています(検査項目は、水分、粗たん白質等の栄養成分、サルモネラ、カビ毒などで、それぞれのリスクに応じて検査頻度を定めています。サンプルは一定期間保管しています)。

配合(ミキシング)工程

飼料製造の心臓部分でもあり、製品の完成または加工前の最終工程となるため重要な管理ポイントです。

● 各原料が正しく計量投入されているか、均一に混合されているかのチェックがポイントです。

● 標準サンプルとの照合、混合精度の簡易検査、及びサンプリングと分析検査により確認をしています。分析は原料受入工程とほぼ同じです。サンプルは一定期間保管します。

加熱加工工程

蒸気などで加湿して加工するケースが多いため、乾燥冷却による品温と水分管理を強化し、カビ発生の要因にならぬよう留意しています。

包装工程、出荷工程

この工程は、生産者の方々へ供給する最終段階となりますので、ここでの確認と記録の保存は必須事項となっています。

● 感による確認と、サンプリング・分析検査による確認を行っています。分析項目や頻度は過去の検査結果などを含めてリスク評価をして決めています。

● サンプルは一定期間保管。

製品保管管理

製品毎、季節毎に在庫期間の制限を設定し、品質劣化及び酸敗やカビ発生の防止に努めています。

● 害虫やネズミの侵入防止と駆除は重要な管理項目です。

製品のトレーサビリティ

供給した製品が何時、どの原料で何時入庫したものを使用して製造したかを追跡できるよう履歴に関する記録を残しています。

異常発生時の対応

万一異常が発生もしくはその疑いが持たれたときには、速やかに供給先などに情報提供すると共に製品回収などを行って、家畜等への給与がなされないような対応がとれるように手順書などを策定し管理しています。

より詳細に内容を知りたい方へ

「製造工程別の製品安全の管理ポイント」をご覧下さい。