原料受入・検品工程

工場に納品された様々な原料が規格と合致していること、劣化や異物の混入などの異常の有無の確認したのち、原料毎に指定された原料タンクや倉庫に移送します。

原料保管

原料の品質を維持しながら、使用するまで原料タンクや倉庫で適正な期間保管します。

前処理

使用する各原料を、あらかじめ各製品の配合に適した形態に加工・処理をします。

(選別)

シフタ ーやセパレーター(ふるい)により異物や塊の除去を行います。また、粉砕の要・不要の選別を行ないます。

- シフターの外観(ジュニアシフター)

- セパレーターのふるい部分(ふるいの枠段)

- セパレーターの外観

(粉砕)

製品毎に規定されている粒度となるように粉砕します(通常、粗砕きする場合はロールミルで挽割りし、その他の場合はハンマーミルで衝撃粉砕します)。

ロールミル

歯型のついた1対のロールの間に製品(原料)を流し込み挽割りする機械です。通常ハンマーミルよりも粗く砕く場合に用いられます。

- ロールミルの外観

- ロールミルの内部

- ロールミルの内部

ハンマーミル

ハンマー(羽根)のついた軸を回転させ、その中に製品や原料を投入し、ハンマーや製品(原料)同士の衝撃による粉砕する機械です。

- ハンマーミルの外観

- ハンマーミルの内部

(プレミックス化)

飼料添加物など微量原料は、そのままでは製品中に均一に混合することが難しいため、あらかじめトウモロコシの粉などを用いて増量希釈混合し、適切な配合混合が出来るようにします( この工程は、最終製品の性能や安全性に大きな影響を与えるために、その管理は重要です)。

(液体原料)

油脂や糖蜜などの液体原料は、各々適正な温度に加温保管して、均一に添加できる状態にしておきます(過度の加温は原料の劣化を早めるため、温度の管理が重要となります)。

配合工程

製品の基本部分を形作る工程です。粉状の製品(マッシュ飼料)の多くはこの工程の後に製品 となります。

(配合(混合))

製品毎に定められた栄養成分・表見・原料使用量などの製品仕様に基づいて設計された指示書に基づき、必要な原料を計量投入し、均一に混合します。配合には内部に複数の羽根を装着した横型のミキサー(リボンミキサー)が多く使われます (通常は1ロット分を複数のバッチ*で配合します)。

* 1回ごとに原料を計量投入し混合を完了させる方式で、1バッチの大きさは通常1~5トンの場合です。

リボンミキサー

容器内のリボンを回転することにより、飼料を均一に混合します。

- リボンミキサーの外観

- リボンミキサーの内部

(計量)

1台のミキサーに対して複数の計量器で行い、1台の計量器では1~数種の原料を計量します。

(液体原料の添加)

油脂、糖蜜などの液体原料は直接配合ミキサーに投入される場合もあるが、通常は配合後に添加が行なわれます。

添加は、小型の連続ミキサー(一般的に糖蜜ミキサーとも称される)で配合後の製品を連続的に流入させ、それに対して一定量を連続添加しながら混合されます。

加工工程

(微粉砕)

幼動物用など給与対象家畜に適した粒度に製品を細かく粉砕します(ハンマーミルやピンミルなど高速回転する粉砕機が用いられます)。

(固形化(ペレット加工))

蒸気などにより加湿・加熱しデンプン質をアルファ化して、造型機(ペレット ミル、エキスパンダー、エクストルーダー等)によりチョーク状に成形します。コンデショナーで加湿・加熱した後、造型機内のプレスローラーによりダイの穴から押し出して成形し、適度な長さにカットします。この他にも、主に餌付け~離乳期の子豚に与える人工乳などの飼料を非常に小さな粒状(顆粒状)に加工する造粒機も使われます。

ペレットミル

- 飼料に蒸気を加え、加熱・加湿しよく練りデンプン質をアルファ化し(お米を炊くとお米のデンプン質がアルファ化し、粘りが出ると同時に消化性が高まりますが、それと同じ原理です。但しご飯を炊くのに比べればアルファ化の程度ははるかに低いです)、固まり易くします。

- これをペレットミル内のダイの穴から強制的に筒状に押し出して、これをダイから出た直後にカットしてチョーク状にします。

- このチョーク状のものは水分含量も高く温度も高いため、クーラー(空冷)により、余分な水分を減らし、温度を室温まで下げて製品とします。

- ペレットミルの外観

- ペレットミルの内部

エキスパンダー

蒸気を添加し圧縮しながらダイ(出口部分)から押し出して加工します。圧縮しながら押し出すことにより加圧されるため、高圧・高温状態となるので加工度の高い製品となります。油脂や糖蜜なども多く添加することが出来ます。

- エキスパンダーの外観

- エキスパンダーの内部

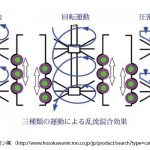

造粒機

飼料を顆粒状に加工する装置で、この他にも種々の加工機械があり、中には薬の錠剤を作るような機械もあります。

写真の装置は、紛体の飼料に油脂等の液体を噴霧し、これを高速回転する羽根で撹拌混合して顆粒にするものです。

- 造粒機の外観

- 造粒機の内部

- 三種類の運動による乱流混合効果

(固形化(クランブル化))

ペレット化した製品をハンマーミルやロールミルで粗砕きします。

(圧ペン(フレーク化))

トウモロコシや大麦などの穀類を蒸気で蒸して柔らかくした後、回転する1対のロールの間を通して平たくします。フレーク化したものをクーラー(空冷)により、余分な水分を減らし、温度を室温まで下げて製品とします。

- ローラーの外観

- ローラーの内部

(顆粒化)

(加工工程での配合)

粉状(マッシュ状)の部分やペレット状の部分とフレークや粗飼料を再混合します。主な製品は、マッシュ&フレーク製品、フレーク&ペレット製品、バルキー製品(粗飼料を配合したもの)等で、さらにこれらに糖蜜などの液体原料を添加 (後添加)する場合もあります。

包装・出荷工程

(紙袋製品)

自動包装機により通常クラフト紙製の袋に20kgずつ包装されます。また、 製品によっては、防湿のためにクラフト紙にラミネート加工をしたり、ビニール袋を挟んだりしています。

- 一般的な飼料

- 子豚用人工乳

(トランスバッグ(TB)製品)

通常は500kgずつ包装されます(トランスバッグには、耐水性があり繰り返して使用するタイプや使い捨てタイプのものなど種々なタイプがあります)。

- トランスバック

(バラ出荷製品)

タンクローリ車など飼料運搬専用車(バルク車)に直接計量して投入します。通常は1 台に4~10トンの積み込まれます。

- バルク車

製品の表示

- 表示表の例

各製品には、製品内容や製造年月など法律で定められた事項を記載した表示票を印刷や添付されます。

保管

工場ではバラ出荷製品は製品タンクに紙袋製品やトランスバッグ製品は倉庫に保管されます。また、紙袋製品やトランスバッグ製品は外部のストックポイントでも保管されます。最大保管期間は、製品の内容や季節によって定められています。